Pozyskanie biomasy drzewnej

Współczesny sprzęt do pozyskania biomasy drzewnej w lasach, czy parkach znacznie odbiega od naszego wyobrażenia o drwalach. Wycięcie drzewa, jego okorowanie i pocięcie na kawałki to proces trwający zaledwie kilka minut. Jak szybo można wyciąć cały hektar lasu mogliśmy się przekonać przy okazji przekopu Mierzei Wiślanej. Sprawna firma robi to w kilka dni. Poniżej przykłady współczesnych narzędzi do pozyskiwania biomasy. Materiał na podstawie podręcznika paliw pochodzenia drzewnego.

PRODUKCJA KŁÓD I ZRĘBKÓW DREWNA

Fazy produkcji i systemy pracy

W odniesieniu do działań mających na celu pozyskiwanie drzewa, można rozróżnić następujące fazy produkcji:

• obalanie: ścinanie drzew przy podstawie korzenia, tak aby upadło ono na podłoże;

• obróbka: usuwanie gałęzi i części szczytowej od pnia głównego, oraz cięcie pnia na określone odcinki długości;

• zrywka drewna: transport drewna z miejsca pozyskania do miejsc zbiorczych;

• odstawa: transport drewna wzdłuż miejsc zbiorczych do miejsca składowania;

• odkorowanie: częściowe lub całkowite usunięcie kory z pnia drzewa;

• transport: przewóz drewna przy użyciu dróg leśnych oraz dróg publicznych

• transformacja drewna: obróbka drewna na cele paliwowe (ciecie, rozłupanie, zrębkowanie).

Istnieją dwa główne systemy pracy w działaniach pozyskiwania drewna:

• System Drewna Krótkiego (Short Wood System – SWS): obróbka dokonywana jest w miejscu wycinki (obalania) drzew w lesie i pnie drzew wartości handlowej są transportowane;

• System Drzew Całych (Full Tree System – FTS): po ścięciu całe drzewo jest transportowane, a obróbka jest dokonywana albo na drodze leśnej lub na składowisku.

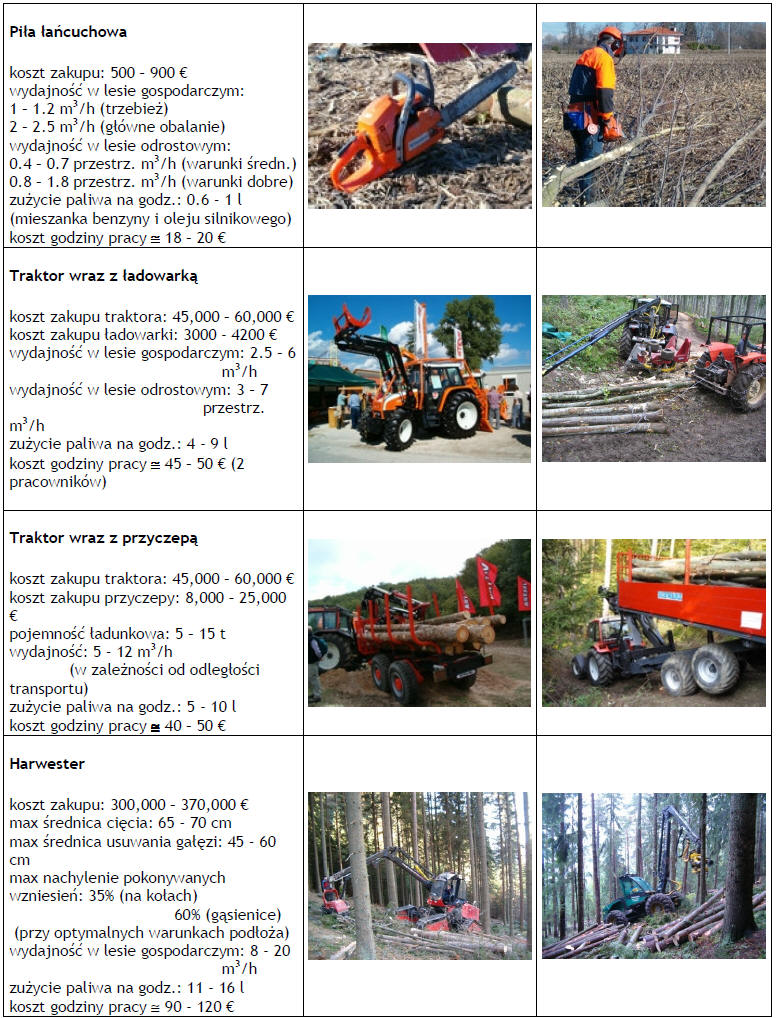

SPRZĘT I MASZYNY

Harwestery – są obecnie podstawowymi narzędziami do wycinania drzew w lasach. Dzielą się na jednochwytakowe i dwuchwytakowe.

Harwestery jednochwytakowe są bardzo popularne w Skandynawii i mają coraz większe znaczenie w pozyskaniu drewna w krajach Europy Zachodniej. Ich budowa i sposób pracy przedstawiają się następująco. Na maszynie bazowej o podwoziu gąsienicowym lub kołowym (cztero-, sześcio-, lub ośmiokołowym) jest posadowiony żuraw hydrauliczny, obecnie o wysięgu od 7 do 10 metrów, na którym jest zawieszona głowica obróbcza. Wysięg żurawia jest podyktowany przede wszystkim wielkością ścinanych drzew. W przypadku ścinania drzew o dużej miąższości jest konieczne zastosowanie większej, cięższej głowicy i co się z tym wiąże żurawia o mniejszym wysięgu. Mniejsze głowice są stosowane w trzebieżach, większe w użytkowaniu rębnym.

Harwester dwuchwytakowy to bezpośredni przodek urządzeń jednochwytakowych. Maszyna ścina drzewa za pomocą głowicy na żurawiu hydraulicznym, a następnie przenosi je na osobne urządzenie obróbcze. Słabością harwesterów dwuchwytakowych w porównaniu z nowszymi modelami jest większy pobór mocy oraz większe rozmiary, ograniczające zwrotność.

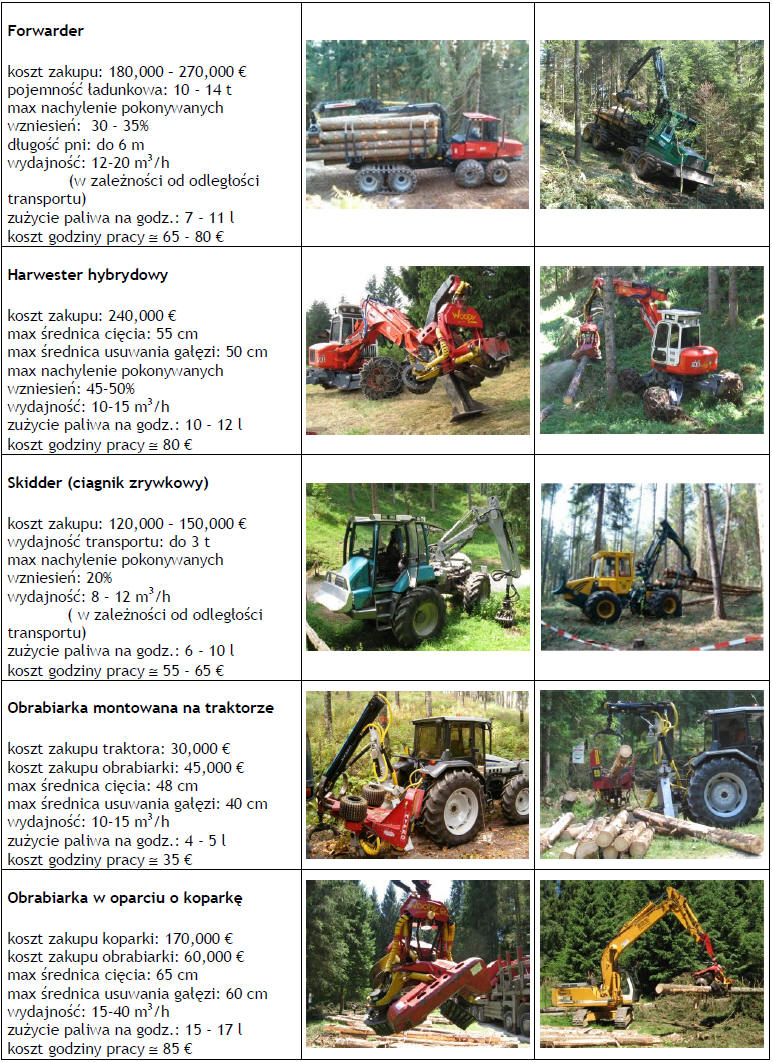

Forwardery

są specjalistycznymi maszynami, które zostały zaprojektowane i zbudowane do wykonywania pracy w trudnych warunkach terenowych. Są produkowane w wersjach cztero-, sześcio- lub ośmiokołowych i wyposażone w żurawie hydrauliczne o wysięgu 7-10 m. Są typowymi specjalistycznymi maszynami do pracy w większych gospodarstwach leśnych. Stanowią podstawowe wyposażenie firm kontraktorskich w krajach, gdzie drewno jest pozyskiwane metodą drewna krótkiego.

Po ucięciu i okorowaniu, drewno jest transportowane do

miejsca obróbki, gdzie jest ono obrabiane do postaci odpowiedniej jako paliwo.

Materiał nieobrobiony przechodzi przez trzy różne fazy:

• selekcja: materiał jest dzielony na sortymenty w zależności od jego przeznaczenia (do pieca lub suszarni). Podział ten zwykle wykonywany jest ręcznie;

• cięcie: skracanie drewna na odcinki od 25 do 100 cm, przez przecinanie fragmentów drewna prostopadle do jego włókien;

• rozłupywanie: zmniejszanie średnicy fragmentów drewna poprzez stosowanie sił mechanicznych wzdłużnie do przebiegu włókien drewna. W zależności od zastosowanych czynności, maszyny używane do produkcji kłód drewna dzieli się na:

• piły: jeśli oparte są one na pilarkach taśmowych, mogą one obrabiać średnice większe niż 40 cm i charakteryzują się niskimi stratami przy cieciu; jeśli są to piły tarczowe, mogą one obrabiać tylko mniejsze średnice, oraz mają większe straty wynikające z cięcia;

• rozłupiarki (łuparki): wyposaż one są one w urządzenie rozłupiające drewno na zasadzie klina lub śruby. Urządzenia klinowe do użytku domowego mają zazwyczaj 2 lub 4 krawędzie rozłupiające, odcinki drewna są zwykle umieszczane w pozycji pionowej, a urządzenia te używają siły rozłupiającej do 15 t, podczas gdy w urządzeniach typu przemysłowego, odcinki drewna są umieszczane poziomo wobec

one są one w urządzenie rozłupiające drewno na zasadzie klina lub śruby. Urządzenia klinowe do użytku domowego mają zazwyczaj 2 lub 4 krawędzie rozłupiające, odcinki drewna są zwykle umieszczane w pozycji pionowej, a urządzenia te używają siły rozłupiającej do 15 t, podczas gdy w urządzeniach typu przemysłowego, odcinki drewna są umieszczane poziomo wobec

klinów lub krat, maja one do 16 krawędzi ruzłupiających i nacisk do 40 – 60 ton.

Fot. Łuparka klinowa o pracy poziomowej

Urządzenia działające na zasadzie śruby mają gwintowany stożek, który wkręca się w drewno, tak aby go rozłupać; są one szybsze niż urządzenia pierwszego typu, ale

mnie precyzyjne; dla celów bezpieczeństwa, najlepszym rozwiązaniem jest zainstalowanie takiego urządzenia na wysięgniku (np. traktora);

Fot. (po prawej) łuparka stożkowa

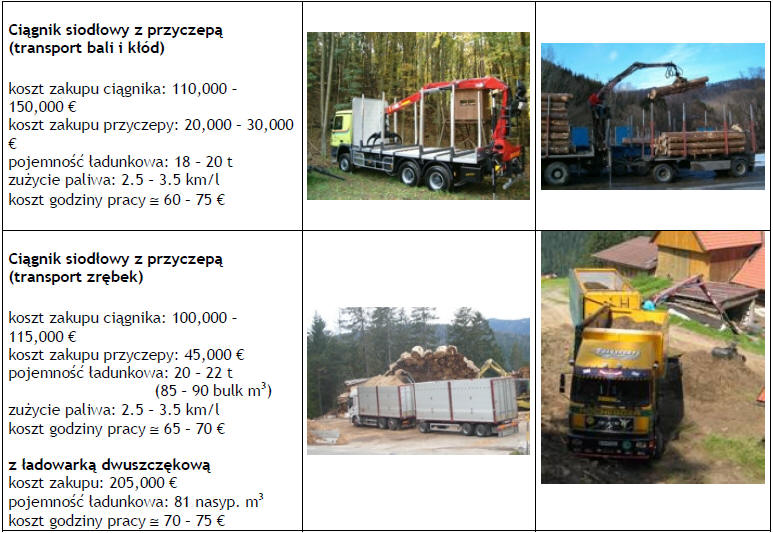

• kombajny (piło-rozłupiarki): istnieją modele przewoźne, ale większość takich urządzeń to urządzenia stacjonarne, które łączą w sobie te dwa procesy, pozwalając na podwyższenie automatyzacji procesu produkcyjnego i jego wyższa

wydajność, oraz obróbkę zarówno kłód jak i większych gałęzi. Wyposażone są w silnik elektryczny lub spalinowy o zapłonie iskrowym, (do 55 kW), mogą obrabiać

pnie i kłody do długości 6 m i średnicy 60 cm, oraz mogą wytwarzać więcej niż 12 ton materiału na godzinę.

Obróbka twardych gatunków drewna wymaga większych mocy niż obróbka drewna miękkiego, a wszystkie typy drewna poddaję się rozłupaniu lepiej, kiedy jest ono świeżo ścięte, raczej niż po okresie sezonowania.